|

Упрочняющей термообработке (ТО) подвергается большинство стальных заготовок. Конструкторы стараются повысить твердость многих стальных деталей, так как это позволяет снизить габариты многих узлов. В технологии изготовления деталей из цветных сплавов и чугунов ТО обычно не применяется.

ТО усложняет технологию механической обработки, но ее применение это основная тенденция в современном производстве. Перспективным следует считать замену болтов и гаек с низким классом прочности на высокопрочные.

Операции обработки резьб, как правило, выполняются до ТО, если таковая имеется в технологическом процессе.

В современных условиях требования к ТО таковы, чтобы деформации были минимальны и стабильны, поэтому для резьбовой поверхности всегда желательна ТО в печах с защитной средой. Достижение стабильных параметров деформации позволяет учесть их величину при механической обработке за счет ужесточения технологического допуска или соответствующего уменьшения размера резьбы. Если значения деформации остаются большими и не удается добиться ее стабилизации, тогда резьбу необходимо изготовливать после ТО за одну операцию.

При этом возможны два варианта построения технологического процесса;

- участок заготовки, на котором будет резьба, предохраняют, а ТО выполняется лишь на требуемых поверхностях заготовки. После этого можно применять те же операции обработки резьб, что и для нетермообработанных заготовок;

- если участок заготовки, где будет резьба нельзя предохранить от ТО, то после ее проведения в технологический процесс включают операцию, которая позволяет вести обработку резьбы на заготовке повышенной твердости. К таким операциям относят точение и вихревое нарезание резьб с помощью твердосплавных резцов, а также шлифование. Твердосплавный инструмент позволяет вести обработку заготовок твердостью до HRC 50, а абразивный - до HRC 70. Если данные операции невозможно выполнить в силу технических, организационных или экономических причин, то резьбу выполняют за две операции:

- обработка резьбы до ТО;

- финишная операция после ТО.

Для окончательной ТО крепежа один из следующих технологических процессов:

- улучшение (отпуск на заданную твердость);

- цианирование или нитроцементацию с последующим отпуском на требуемую твердость;

- изотермическую закалку с отпуском.

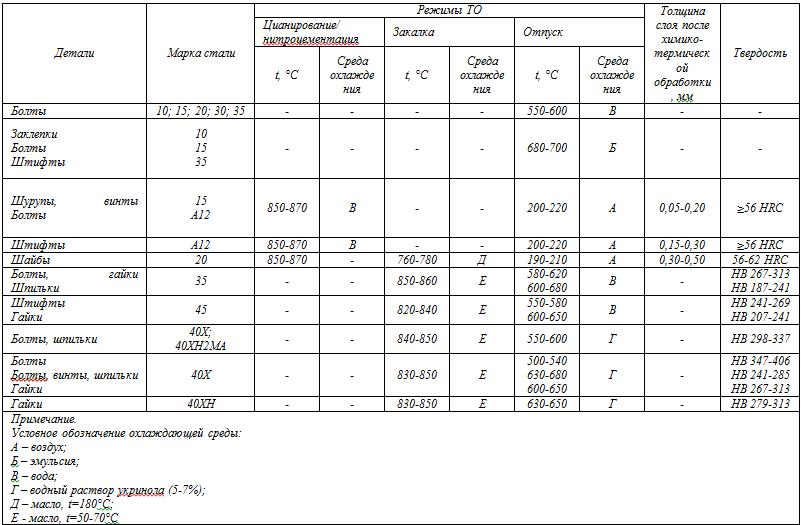

В табл. 1 приведены типичные режимы ТО для наиболее часто используемых сталей.

Химико-термическая обработка (азотирование, цементация) резьбовых деталей существенно повышает предел выносливости соединений. Азотирование по эффекту аналогично операции обкатки, так как в обоих случаях в поверхностных слоях создаются остаточные напряжения. Необходимо иметь в виду, что нитридные слои хрупки и склонны к растрескиванию при σ = 0,7 στ. Предел выносливости при этом снижается, поэтому азотирование можно применять, если затяжка болтов невелика, т. е. σ0 = (0,2 ... 0,3) στ.

ТО болтов полученных методом накатки.

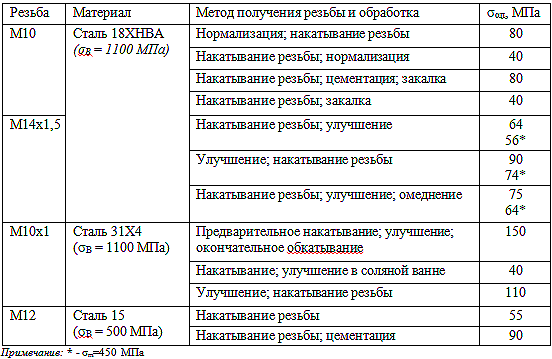

Если ТО проводить после накатывания, то резьба теряет свои преимущества, так как при нагреве происходит снятие полезных остаточных напряжений (табл. 2). Таким образом, ТО болтов с резьбой, изготовленной методом пластической деформации, нецелесообразна. Это относится и к болтам, головки которых получены холодной высадкой.

Табл. 2 Значения σαп для резьбовых соединений в зависимости от термической и химико-термической обработки (σm=200 МПа)

Следует отметить, что при ТО готовых болтов происходит обезуглероживание поверхностных слоев, которое снижает предел выносливости соединений с накатанной резьбой до значений σαп для соединений с нарезанной резьбой. Во избежание обезуглероживания ТО следует проводить в печах с защитной атмосферой.

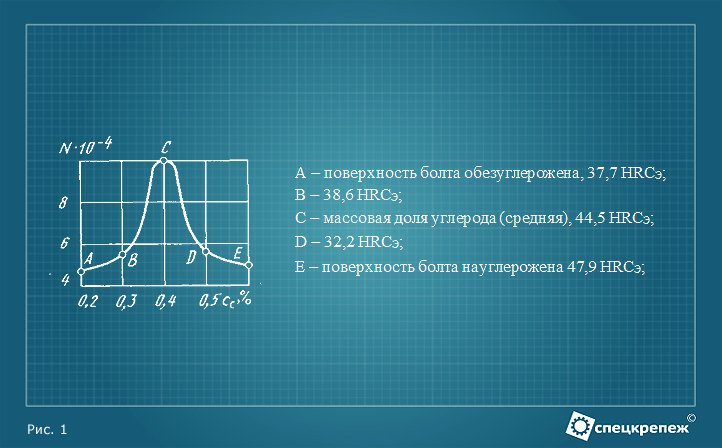

Зависимость влияния содержания углерода СС в поверхностном слое на сопротивление усталости болтовых соединений показана на рис 1. Анализ зависимости показывает, что материал болтов не должен содержать как малого, так и слишком большого количества углерода.

Для получения требуемых свойств резьбовых деталей в достаточно узком дипазоне необходимо тщательнао отрабатывать технологический процесс ТО и соблюдать специфические требования к оборудованию.

Решающее влияние на качество ТО крепежа оказывает:

- размещение деталей в рабочем пространстве печи во время нагрева;

- способ погружения деталей в закалочную жидкость;

- интенсивность охлаждения закаливаемых деталей.

В условиях массового производства детали не рекомендуется располагать в несколько слоев в неподвижном состоянии, потому что при этом не обеспечивается равномерный нагрев, равномерное омывание технологическим газом всех поверхностей деталей. Из нагревательной печи в ванну с закалочной жидкостью детали должны попадать как можно быстрее, чтобы не допустить, так называемой, неполной закалки.

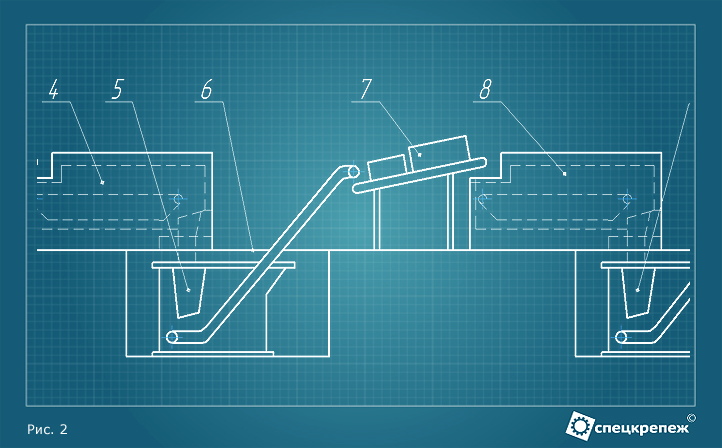

На рис. 2 приведена общая схема современного автоматического конвейерного агрегата для ТО.

Нажмите на рисунок, чтобы увидеть его полностью:

Бункерное 1 и дозирующее 2 устройства обеспечивают укладку деталей в один ряд, что позволяет произвести их равномерный нагрев. Дозирующие устройства 5 и 9, обеспечивают охлаждение деталей после высокотемпературного нагрева (4) в насыщающей или нейтральной средах или после отпуска (8). Ванна 6 предназначена для охлаждение в масле или солях, а ванна 10 - в воде или эмульсии. Важным при ТО является промывка деталей, как перед аустенизацией (3), так и перед отпуском (7).

Получение требуемых свойств при ТО крепежа на универсальном оборудовании решается созданием специальной оснастки и приспособлений. Их применение обеспечивает идентичные условия нагрева и охлаждения каждой детали, причем чем меньше сечение и масса деталей, тем выше требования, предъявляемые к приспособлениям и вспомогательной оснастке.

|